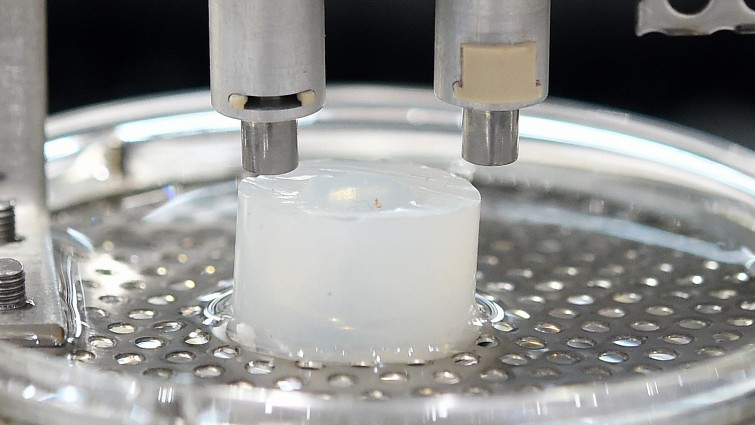

Bald könnten ganze Organe im 3D-Drucker entstehen. (picture alliance / dpa / Holger Hollemann)

Redaktion. Ersatzorgane aus dem 3D-Drucker, das klingt nach Science-Fiction und ist es auch – noch. Bislang scheiterten Forscher schon daran, funktionsfähige Transplantate aus einfachem Gewebe wie Knorpel herzustellen. Aber amerikanischen Wissenschaftlern ist jetzt ein Durchbruch gelungen.

Von Anneke Meyer

Einen 3D-Drucker, der zum Beispiel zum Konstruieren von Blutgefäßen aus gezüchteten körpereigenen Zellen dient, stellt ein Unternehmen auf der Doppelmesse Biotechnica/Labvolution 2015 in Hannover vor.

Für Zähne, Hüftgelenke oder Knochen ist es schon ein Standardverfahren: Implantate werden mit einem 3D-Drucker passgenau für den Patienten angefertigt. Ein Scan aus dem Computertomographen gibt den Bauplan vor, nach dem die Implantate Schicht für Schicht gefertigt werden. Als Material wird dafür Kunststoff, Metall oder Keramik benutzt – noch. Anthony Atala, Leiter des Wake Forest Instituts für Regenerative Medizin, hofft, dass sich das bald ändert: “Für uns Chirurgen ist es wirklich unbefriedigend, ein Stück Metall oder Plastik einsetzen zu müssen, obwohl wir genau wissen, dass der beste Ersatz das körpereigene Gewebe des Patienten wäre.”

Rein technisch lassen sich schon länger nicht nur Plastik, sondern auch biologische Gewebe, ja sogar ganze Organe drucken. Dazu werden lebende Zellen zusammen mit Nährstoffen und Gelatine zu einer Art “Bio-Tinte” vermengt. Die kann dann genau wie Kunststoff in dünnen Schichten übereinander getragen werden. Die gedruckten Zellen verbinden sich dann miteinander und bilden dann komplexe Strukturen – so die Idee.

Das Problem mit der Nährstoffversorgung

Wissenschaftler haben nach diesem Prinzip schon verschiedenste Gewebe von Knorpel bis Herzmuskel hergestellt – die bisher allerdings nie wirklich medizinisch nutzbar waren. Anthony Atala selber hatte 2011 auf der Innovationskonferenz TED eine komplette gedruckte Niere präsentiert. Letztlich war auch das aber nur ein funktionsloser Haufen Zellen. Ein symbolischer Ausblick auf das, was einmal sein könnte. “Eine der Herausforderungen, die sich bislang beim Drucken von biologischen Geweben gestellt hat, war ihre Größe. Wir konnten keine überlebensfähigen Gewebe herstellen, die groß genug waren, um sie als Implantat für Menschen zu benutzen. Und zwar weil wir sie nicht mit Nährstoffen versorgen konnten.”

Nahrung, Sauerstoff und Müllabfuhr – dafür ist im Körper das Blut da. Damit eine Zelle dauerhaft überlebt, darf sie vom nächsten Blutgefäß nicht mehr als 150 bis 200 Mikrometer entfernt sein. Das ist etwa die Dicke eines Haares. Bislang kamen deshalb nur sehr dünne künstliche Gewebe für Transplantationen in Frage, für Blase, Blutgefäße oder Herzklappen. Bei Knochen oder Knorpel wurde das fehlende Gefäßsystem sofort zum Problem. “Was wir letztendlich gemacht haben, ist ein System von Mikro-Kanälen in das Gewebe zu drucken. So kommen die Nährstoffe überall hin, auch wenn das Gewebestück groß ist.”

Organe aus “Bio-Tinte”

Durch das Kanalsystem bekommen die Zellen alles, was sie brauchen, das Gewebe verliert aber an Festigkeit. Anthony Atala und sein Team druckten die Zell-Tinte deshalb immer abwechselnd mit biologisch-abbaubaren Stützelementen. Zusätzlich umgaben sie das Gewebe während des Druckens mit einer wasserlöslichen Form. “Wir haben so drei verschiedene Gewebetypen hergestellt: Weiches Muskelgewebe, mittelfesten Knorpel und harten Knochen. Wir wollten sicher gehen, dass wir die ganze Bandbreite von Festigkeit, die es im Körper gibt, herstellen können.”

Bei Tests mit Ratten und Mäusen verwuchsen alle drei Zuchtimplantate mit dem natürlichen Gewebe. Das eingebettete Kanalsystem wurde dabei langsam von neuen Blutgefäßen ersetzt. Muskeln aus dem 3D-Drucker waren schon nach zwei Wochen eingeschränkt funktionsfähig. Der Knorpel hatte sich nach zwei Monaten verfestigt. Nach fünf Monaten war auch der Knochen fest verankert.

“Jetzt wo wir gezeigt haben, dass die Technologie funktioniert und wir verschiedene Gewebe drucken können, sie überleben und funktionsfähig werden, ist es das Wichtigste, Langzeitbeobachtungen zu machen. Wenn dann alles gut aussieht, können wir diese Implantate auch bei Patienten testen.”

Eine funktionsfähige Niere aus dem Bio-Drucker bleibt bis auf Weiteres ein Traum. Die erfolgreiche Implantation von künstlichem Knorpel, Knochen oder Muskel beim Menschen wäre aber ein wichtiges Etappenziel auf dem Weg dahin.

Quelle: Deutschlandfunk

Copyright © 2016 Das Copyright dieser Seite liegt, wenn nicht anders vermerkt, bei der Marketing Solutions Europe Ltd..

Bildnachweis: Fotolia / Shutterstock /Getty Images/stock photos/Pixabay/imgur

Dieser Beitrag stellt ausschließlich die Meinung des Verfassers dar. Er muss nicht zwangsläufig die Meinung der Marketing Solutions Europe Ltd. oder des Distributors der Marketing Solutions Europe Ltd. der Firma Ortus Marketing & Consulting darstellen und auch nicht die Meinung anderer Autoren dieser Seite wiedergeben.

Neueste Kommentare